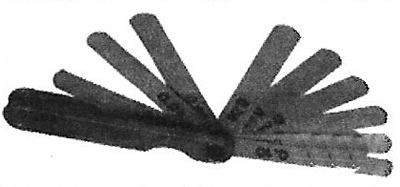

Płaski rysik

płaski rysik (widzieć zdjęcie) to zestaw płytek o określonej grubości z odpowiednim oznaczeniem, służący do pomiaru różnych szczelin. Płaskie czujniki mogą być również używane, na przykład, do pomiaru luzu końcowego, gdy używany jest czujnik zegarowy (patrz poniżej) trudny.

Zestaw trzpieni płaskich należy chronić przed nadmierną siłą i uderzeniami, aby ostrza trzpieni nie uległy wygięciu ani uszkodzeniu. Powierzchnię sond płaskich należy utrzymywać w czystości i pokrywać jak najcieńszą warstwą oleju, aby zapobiec procesom korozji.

Podczas pomiaru szczeliny konieczne jest wybranie płaskiego szczelinomierza, który wejdzie z niewielkim oporem między dwie części. Zaleca się posiadanie dwóch zestawów płaskich sond w celu zapewnienia dokładnych pomiarów.

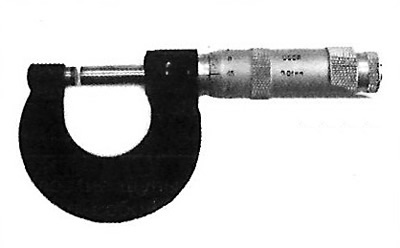

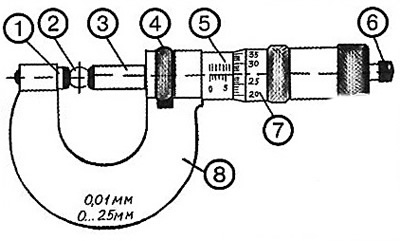

Mikrometry

Mikrometr - urządzenie przeznaczone do pomiaru wymiarów liniowych metodą kontaktu absolutnego w obszarze małych wymiarów z dużą dokładnością (od 0,01 do 0,001 mm), którego mechanizmem konwertującym jest mikropara śruba-nakrętka.

Mikrometr należy utrzymywać w czystości. Uważaj, aby nie upuścić mikrometru, ponieważ jego wspornik może ulec deformacji, co spowoduje niedokładne pomiary.

Działanie mikrometru opiera się na ruchu śruby wzdłuż osi, gdy jest ona obracana w nieruchomej nakrętce. Ruch jest proporcjonalny do kąta obrotu śruby wokół osi. Pełne obroty są liczone na skali wydrukowanej na trzpieniu mikrometra, a ułamki obrotu są liczone na okrągłej skali wydrukowanej na bębnie. Optymalne jest przesuwanie śruby w nakrętce tylko na długość nie większą niż 25 mm ze względu na trudność wykonania śruby o dokładnym skoku na większej długości. Dlatego mikrometr jest produkowany w kilku rozmiarach do pomiaru długości od 0 do 25 mm, od 25 do 50 mm itp. W przypadku mikrometrów o granicach pomiarowych od 0 do 25 mm przy zamkniętych płaszczyznach pomiarowych pięty i śruby mikrometrycznej, skok zerowy podziałki bębna musi dokładnie odpowiadać skokowi wzdłużnemu na trzpieniu, a ukośna krawędź bębna musi pokrywać się z punktem zerowym uderzenie łuski łodygi. Do pomiarów długości powyżej 25 mm stosuje się mikrometr z wymiennymi nóżkami; ustawienie takich mikrometrów na zero odbywa się za pomocą miary nastawczej przyłożonej do mikrometru lub miar końcowych. Mierzony produkt jest zaciskany pomiędzy płaszczyznami pomiarowymi mikrometru. Zwykle skok śruby wynosi 0,5 lub 1 mm i odpowiednio podziałka na trzpieniu ma wartość podziału 0,5 lub 1 mm, a na bęben nakłada się 50 lub 100 działek, aby uzyskać odczyt 0,01 mm. Ten odczyt jest najczęstszy, ale istnieją mikrometry z odczytami 0,005, 0,002 i 0,001 mm. Stałą siłę osiową na styku śruby z częścią zapewnia urządzenie cierne - zapadka. Gdy powierzchnie pomiarowe mikrometru stykają się ściśle z powierzchnią mierzonej części, grzechotka zaczyna się obracać z lekkim trzaskiem, natomiast obrót mikrośruby należy zatrzymać po trzech kliknięciach.

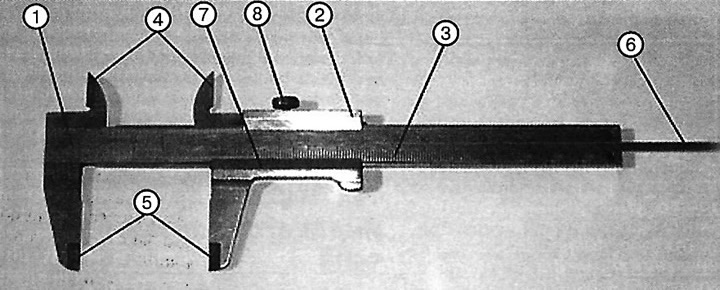

Suwmiarka

1. Pręt.

2. Ruchoma rama.

3. Skala sztangi.

4. Gąbki do pomiarów wewnętrznych.

5. Gąbki do pomiarów zewnętrznych.

6. Linijka głębokościomierza.

7. Noniusz.

8. Śruba zacisku ramy

1. Pięta. 2. Przedmiot pomiaru. 3. Wrzeciono. 4. Koło. 5. Skala pomiarowa (w mm). 6. Zapadka.

7. Bęben noniuszowy. 8. Zszyj.

Podczas wykonywania pomiarów obiekt (2) zaciśnięty między piętą a śrubą mikrometryczną (3). Na powierzchni łodygi znajdują się dwie przerywane łuski, przesunięte względem siebie o 0,5 mm, o wartości podziału 1 mm. Bęben (7) obraca się wokół okrągłej skali, która jest również umieszczona na skosie bębna. Śruba mikrometryczna może być zamocowana w dowolnej pozycji. Śruba jest wyposażona w mechanizm zapadkowy zapewniający stały nacisk pomiarowy.

1. Obiekt jest zainstalowany między piętą a śrubą mikrometryczną, obracając bęben, ustaw wrzeciono na przybliżony rozmiar przedmiotu.

2. Ostrożnie zbliżamy się do wrzeciona, aż dotknie mierzonego obiektu.

3. Wielkość w mm określa się za pomocą noniusza bębna, który odpowiada poziomej kresce podziałki trzpienia.

4. Określa się całkowity rozmiar mierzonego obiektu.

Notatka. W kontakcie z mierzonym przedmiotem nie naciskać wrzeciona obracając ręką tuleję bębna, może to doprowadzić do pęknięcia mikrometru. Aby uzyskać dokładniejszy rozmiar, musisz upewnić się, że przedmiot jest dobrze zamocowany.

Suwmiarka jest wszechstronnym narzędziem przeznaczonym do bardzo precyzyjnych pomiarów wymiarów zewnętrznych i wewnętrznych. Ponadto suwmiarka może określić głębokość otworów i występów.

Szczęki pomiarowe suwmiarki mogą być również wykorzystywane do pomiaru równoległości boków obrabianych przedmiotów. Wydawnictwo «Monolit»

Suwmiarki mają granice pomiaru 0-125 mm (SzTs-1) , 0-160mm (SzTs-2) i 0-400 mm (SzTs-3).

Najczęściej używany zacisk ShTs-1.

Do pomiaru wymiarów zewnętrznych i kontroli równoległości służą główne szczęki pomiarowe narzędzia, do pomiaru wymiarów wewnętrznych i znakowania stosuje się pomocnicze szczęki spiczaste.

Za pomocą ogranicznika głębokości określ głębokość otworów i występów.

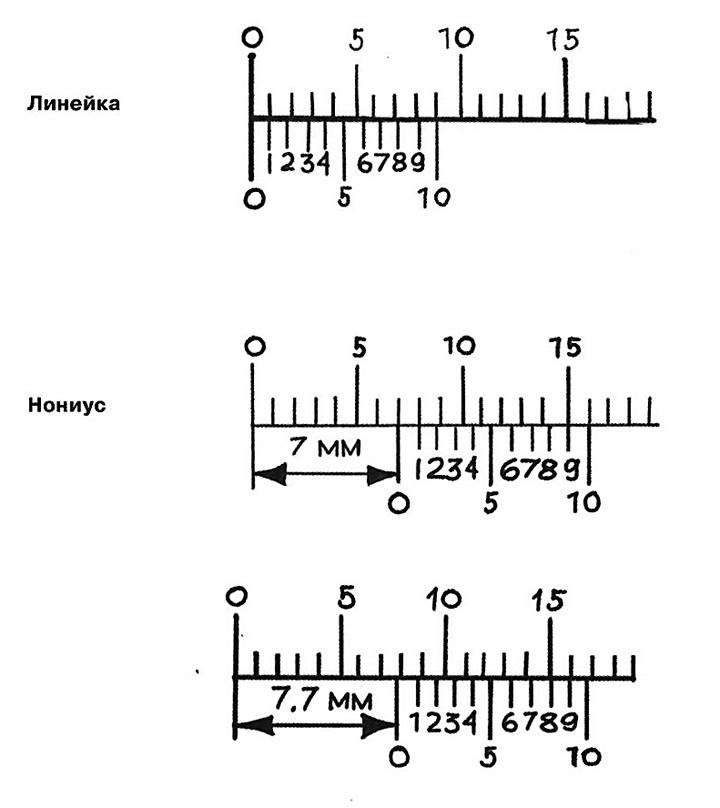

Suwmiarka oparta jest na linijce z podziałkami (sztanga) oraz skala pomocnicza-noniusz, która porusza się wzdłuż linijki głównej. Za pomocą tej skali pomocniczej możesz policzyć ułamki podziału głównej skali.

Zasada działania noniusza opiera się na różnicy podziałek podziałki głównej i noniusza. Ta różnica jest równa cenie podziału noniusza, a liczba podziałów zależy od ceny podziału.

Jeżeli działka podziałki wynosi 1 mm, a działka noniusza 0,9 mm, to podziałka noniusza wynosi 0,1 mm.

Tak więc, jeśli połączymy zerową podziałkę noniusza z zerową podziałką głównej skali suwmiarki, to pierwsza podziałka noniusza «zostawać w tyle» od pierwszej działki podziałki głównej o różnicę między działkami łusek tj. o 0,1 mm, druga działka o 0,2 mm itd.

Dziesiąty podział noniusza, przesunięty o 1 mm, pokrywa się z dziewiątym podziałem głównej skali pręta, to znaczy, jeśli wartość podziału 1 mm zostanie podzielona przez liczbę działek noniusza (na 10), otrzymujemy 0,1 mm (patrz ryc.)

Przykład:

Jeżeli kreska zerowa noniusza pokrywa się z kreską linijki, to/Podziałka wskazuje rozmiar w pełnych milimetrach.

Jeżeli kreska zerowa noniusza nie pokrywała się z kreską na podziałce głównej, to działka na linijce najbliżej lewej strony pokazuje liczbę całkowitą milimetrów, a dziesiętne liczone są zgodnie z noniuszem.

Do całkowitej liczby milimetrów dodaje się tyle dziesiątych części milimetra, ile liczy się kresek noniusza, aż do momentu, gdy każda kreska noniusza zbiegnie się z jedną kreską linijki. Rysunek przedstawia przykładowy odczyt 7 mm i 7,7 mm.

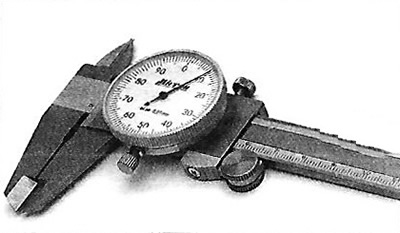

Niektóre zaciski są wyposażone w czujnik zegarowy. Skala wskaźnika umożliwia regulację ustawienia zera, kontrolę tolerancji.

W trakcie pracy i po jej zakończeniu należy przetrzeć zacisk ściereczką nasączoną roztworem wodno-alkalicznym, a następnie osuszyć czystą szmatką. Na koniec pracy pokryj powierzchnię zacisku cienką warstwą dowolnego oleju technicznego i umieść go w etui. Podczas pracy należy unikać gwałtownych uderzeń lub upadków, aby uniknąć wygięcia pręta i innych uszkodzeń, zarysowań powierzchni pomiarowych, tarcia powierzchni pomiarowych o część kontrolną.

Wskaźnik zegarowy

Czujnik zegarowy przeznaczony jest do pomiaru wymiarów liniowych metodami bezwzględnymi i względnymi, do określania wielkości odchyleń od zadanego kształtu geometrycznego oraz względnego położenia powierzchni. Wskaźniki o zakresie pomiarowym 0-2 mm dostępne są w dwóch wersjach:

- ICH - z ruchem pręta pomiarowego równolegle do skali;

- IT - z ruchem pręta pomiarowego prostopadle do skali.

Wskaźniki montuje się albo za pomocą tulei łączącej o średnicy 8h7, albo za pomocą ucha o grubości 5 mm z otworem łączącym o średnicy 5 mm.

Użycie wskaźnika zegarowego jest dość zróżnicowane, więc nie jest tutaj opisane. Konkretne przypadki użytkowania urządzenia opisane są w instrukcji naprawy (na przykład pomiar luzu osiowego wału korbowego silnika, pomiar bicia tarczy hamulcowej itp.).

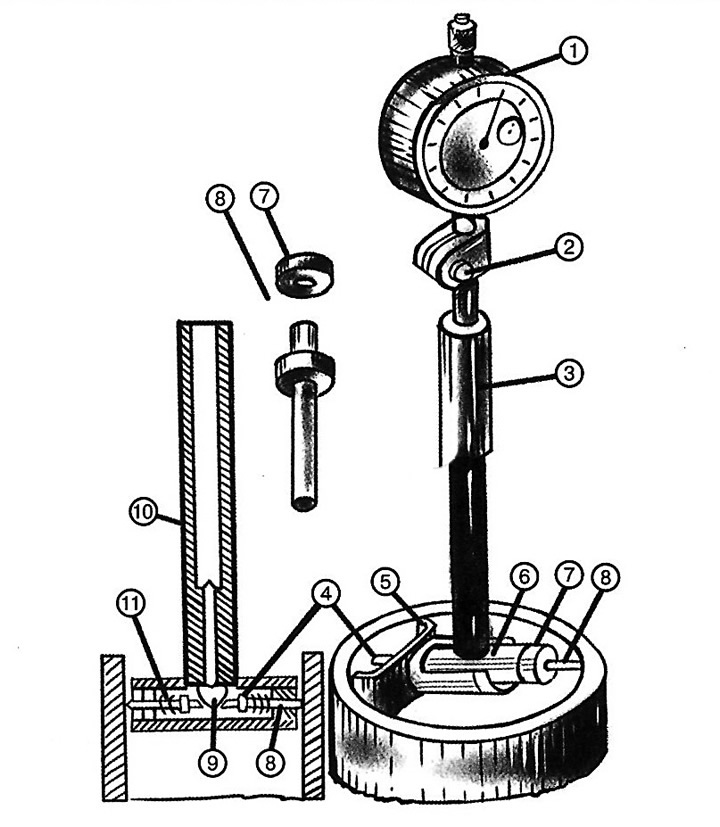

Nutrometr

Miernik przeznaczony jest do pomiaru wewnętrznych wymiarów części (na przykład średnica otworu cylindra, szerokość rowka itp.).

1. Wskaźnik zegarowy.

2. Śruba.

3. Uchwyt.

4. Silnik.

5. Mostek centrujący.

6. Koszulka.

7. Nakrętka.

8. Pręt pomiarowy.

9. Grzyb.

10. Pręt.

11. Sprężyna śrubowa.

Urządzenie posiada tuleję prowadzącą (5), w górnej części której zainstalowany jest czujnik zegarowy (1), zamocowana śruba (2). Wewnątrz tulei znajduje się długi pręt, który styka się z krótkim prętem (10), spoczywając na grzybie (9) trójnik (6) głowice zaciskowe. Silnik znajduje się w trójniku (4) i wymienny pręt pomiarowy (8), mocowana w trójniku nakrętką (7). Z boku ruchomego trzpienia na trójniku zamontowany jest mostek centrujący 5, który służy do montażu głowicy wskaźnika wzdłuż średnicy otworu. Podczas pomiaru otworów suwak (4) ze sprężyną śrubową (11) miażdży grzyba (9) i przez pręt (10) przenosi ruch na długi pręt do wskaźnika.

Odchylenie rozmiaru jest określane przez ruch strzałki wskaźnika. Przed pomiarem miernik wewnętrzny jest ustawiany na wymiar nominalny wzdłuż pierścienia lub bloku dachówek.

Suwmiarki produkowane są w granicach pomiarowych: 6-10; 10-18; 18-35; 35-50; 50-100; 100-160; 160-250; 250-450 mm. Do pomiaru do miernika wewnętrznego mocowane są wymienne podkładki i pręty, różniące się od siebie o 1 lub 5 mm (w zależności od limitu pomiaru). Podkładki są instalowane w otworze głowicy.