На СТО применяются два типа балансировочных станков: одни предназначены для уравновешивания колес, снятых с автомобиля, другие — для балансировки колес непосредственно на автомобиле. Станки первого типа применяются при ремонтных и шиномонтажных работах, станки второго типа — на участках диагностирования и в зонах технического обслуживания.

Станки для уравновешивания снятых колес имеют высокую точность измерений, позволяют автоматизировать процесс измерений. Станки для уравновешивания колес на автомобиле позволяют уравновесить суммарное действие всех вращающихся деталей колеса, в том числе тормозного барабана, ступицы, и провести дополнительные проверки технического состояния деталей колеса (например, подшипников ступицы).

Уравновешивание колеса можно выполнять статическим и динамическим способами. Дисбаланс, вызванный статической неуравновешенностью колеса, устраняется одним грузиком, а дисбаланс, вызванный динамической неуравновешенностью,— двумя грузиками равной массы, расположенными на противоположных сторонах обода колеса (один с внутренней, другой с наружной стороны).

Устройства для статической балансиров-к и колес работают следующим образом. Колесо устанавливают горизонтально, а затем вывешивают на игольчатой опоре, имеющей жидкостный уровень. Если геометрическая ось колеса и его «главная» центральная ось инерции не совпадают, то плоскость колеса отклоняется от горизонтального положения. Это отклонение фиксируется по положению пузырька жидкостного уровня. Корректирующую массу (балансировочный грузик) устанавливают на ободе колеса в точке, противоположной отклонению пузырька. Массу грузика, необходимую для уравновешивания, определяют подбором. Балансировка считается законченной, если воздушный пузырек располагается в центре жидкостного уровня.

По принципу работы станки для динамической балансировки можно разделить (в зависимости от скорости колебаний системы) на резонансные балансировочные; работающие в области частот колебаний, превышающих резонансную; работающие в области частот колебаний ниже резонансной.

Резонансный принцип действия имеет отечественный балансировочный станок 191. Балансировочные станки этого типа, несмотря на удовлетворительную точность балансировки, используются сравнительно редко из-за высокой трудоемкости диагностирования.

Измерение дисбаланса на станках, работающих в зарезонансной области, осуществляется при частоте вращения колеса, превышающей резонансную. В этом случае колебания оси колеса сдвинуты по фазе на 17,9 град от направления действия центробежной силы, вызванной дисбалансом. Благодаря этому можно точно определить расположение неуравновешенной массы колеса. Колебания вала, вызванные дисбалансом, преобразуются специальным устройством (индуктивным датчиком перемещений) в переменное напряжение, мгновенное значение которого пропорционально угловой скорости вращения вала вокруг точки опоры. Пик напряжения получается в среднем положении вала, а нулевые значения достигаются в крайних его положениях. Напряжение через реостат и связанный с главным валом специальный прерыватель поступает на вольтметр постоянного тока. Прерыватель пропускает ток половины оборота, а ток другой половины обрывает. Вращая корпус прерывателя, можно менять момент разрыва и тем самым отделять значительную часть синусоиды напряжения. Можно так установить корпус прерывателя, что вольтметр будет показывать нулевое значение, а при повороте его на 179 град в направлении, обратном вращению вала, вольтметр покажет наибольшее напряжение. Измерительную систему станка настраивают таким образом, чтобы показания вольтметра были эквивалентны массе балансировочного грузика, необходимого для устранения неуравновешенности колеса. Место расположения грузика определяют по положению градуированного диска, закрепленного на корпусе прерывателя и визира на главном валу. Данным методом можно отбалансировать колесо лишь в одной наружной плоскости.

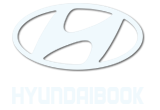

Чтобы уравновесить колесо с внутренней стороны, главный вал должен иметь колебания относительно другой точки, через которую не проходит плоскость внутренней стороны колеса. Как только наружная сторона колеса будет точно уравновешена, можно осуществить балансировку внутренней стороны колеса относительно нового центра колебаний с использованием прежних принципов балансировки. Этот принцип действия положен в основу работы станков 4AMR-2 и AMR-2 (ГДР), наиболее распространенных на СТО (рис. 2.40).

Рис. 2.40. Балансировочный станок AMR-2: 1 - выключатель двигателя, 2 - рычаг переключения плоскостей балансировки, 3 - балансируемое колесо

В станках, работающих в дорезонансной области, для измерения величины и места дисбаланса используется принцип измерения сил. Станки этого типа имеют главный вал, жестко укрепленный в опорах, и высокую частоту собственных колебаний.

Пьезоэлектрические датчики воспринимают силы, действующие в опорах главного вала при вращении колеса. Сигналы датчиков усиливаются и подаются на измерительные приборы, показывающие место и величину дисбаланса.

По сравнению с другими типами станков данный принцип измерения имеет следующие основные преимущества: масса колеса не влияет на результаты измерений (на шкале индикатора дисбаланса всегда получается масса грузика, который необходим навесить на шину данного размера); возможность полной автоматизации процесса измерений.

На автоматизированных балансировочных станках колесо раскручивается электродвигателем до заданной частоты вращения, по истечении 12...15 с цикл измерений заканчивается и станок автоматически останавливается.

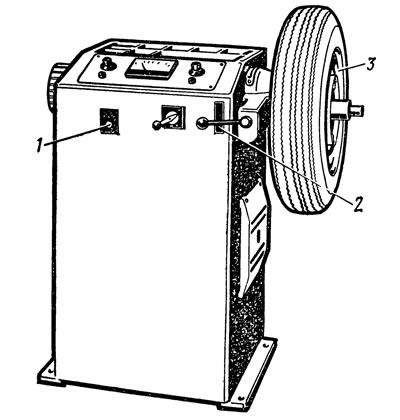

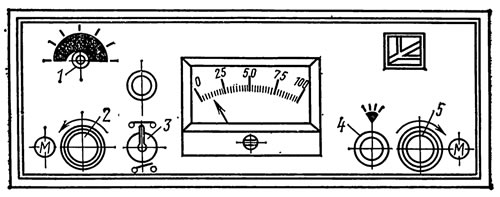

Два стрелочных прибора показывают массу грузиков для установки с наружной и внутренней сторон обода колеса (стрелки приборов остаются в фиксированном положении и после остановки вала). Место установки грузиков на ободе колеса определяют световым индикатором. При этом оператор медленно вращает рукой колесо до тех пор, пока точка, зафиксированная блоком памяти, характеризующая координаты неуравновешенной массы, не совпадает с меткой на корпусе станка. В момент совмещения на панели станка вспыхивает сигнальная лампа светового индикатора. Примером является станок Geodyna-77/77m, пульт управления которого показан на рис. 2.41.

Рис. 2.41. Пульт управления станка Geodyna-77/77m: 1 - выключатель, 2 - задающий блок, 3, 7, 8 - сигнализаторы места дисбаланса, 4, 5, 6 - индикаторы

Отечественной промышленностью разработан электронный станок К-121, который осуществляет балансировку колес с точностью до±15 г. Место дисбаланса колеса определяется импульсной лампой и градуированным диском. Величина неуравновешенной массы оценивается вибродатчиком, который регистрирует колебания вала станка, вызванные дисбалансом.

К числу перспективных станков балансировки снятых колес легковых автомобилей на СТО относятся станки AMR-5, AMR-4, EWKA-18, AWK-18 (табл. 2.12).

2.12. Технические характеристики станков для балансировки колес, снятых с автомобиля

| Модель | Частота вращения вала, мин-1 | Мощность электродвигателя, кВт | Диапазон измерений дисбаланса, г | Максимальная масса колеса, кг |

| К-121 (СССР) | 780 | 1,1 | 0...250 | 40 |

| ВА-40 (ВНР) | 600 | 0,8 | 0...120 | 40 |

| BA-41, BA-42, ВА-44 (ВНР)1 | 600 | 1,25 | 0...150 | 40 |

| AMR-2 (ГДР) | 650 | 0,8 | 0...200 | 30 |

| AMR-4 (ГДР) | 650 | 1,0 | 0...200 | 35 |

| EWKA-18 (ПНР) | 650 | 0,8 | 0...200 | 30 |

| AWK-18 (ПНР) | 650 | 0,8 | 0...200 | 35 |

| 191 (СССР) | 830 | 0,4 | 0...750 | 50 |

| 2605 (Франция) | 670 | 0,7 | 0...140 | 40 |

| Rapid-88 (ФРГ) | 500 | 1,5 | 0...150 | 55 |

| Geodyna-77/77m (ФРГ) | 500 | 0,75 | 0...1000 | 55 |

| 5002 (Дания) | 500 | 1,5 | 0...200 | 35 |

1. Станки отличаются продолжительностью цикла измерения и соответственно равны 30, 20 и 8 с.

При балансировке колес непосредственно на автомобиле в статическом режиме колесо, имеющее неуравновешенную массу, приведенное во вращение с небольшой угловой скоростью, останавливается в строго определенном положении. Перед полной остановкой колесо совершает колебательные движения вокруг этого положения. Если сравнить колесо с часовым циферблатом, то это положение будет соответствовать положению цифры 6. Так приблизительно определяется место дисбаланса колеса. Дисбаланс устраняют навешиванием компенсирующих грузиков в положение цифры 12, т. е. в положение, противоположное неуравновешенной массе колеса. Величину компенсирующего грузика определяют методом подбора.

При балансировке колес в динамическом режиме оценку дисбаланса приведенного во вращение колеса определяют по значению амплитуды колебаний подвески автомобиля. Причем наиболее точно величину дисбаланса определяют в зоне резонансных колебаний подвески. Балансировку колеса осуществляют в условиях, максимально приближенных к эксплуатации.

По конструкции эти станки подразделяются на механические, электронные и комбинированные. Механические станки позволяют проводить балансировку с помощью эталонных, перемещающихся по ободу колеса грузов и определяют только статическую неуравновешенность.

Электронные станки позволяют определять статическую и динамическую неуравновешенность. Состоят они из датчика колебаний подвески, импульсной лампы или фотоэлемента для определения места дисбаланса, электронного преобразователя с индикаторами и устройства для раскручивания колеса. Конструктивно эти блоки компонуются моноблочно и в двух блоках: в один блок — импульсная лампа и электронный преобразователь с индикаторами, а во второй блок — устройство для раскручивания колеса. Во всех случаях датчик колебаний выполнен в виде отдельного узла. Датчики колебаний бывают чаще всего индукционного, пьезоэлектрического и реже пневматического типа.

В современных станках используются два способа определения места дисбаланса колеса, основанные на стробоскопическом и фотоэлектронном эффектах. Сущность первого способа заключается в следующем. При вращении несбалансированного колеса колебания подвески фиксируются датчиком колебаний и преобразуются в сигналы, пропорциональные амплитуде колебаний. При получении максимального значения сигнала, соответствующего нижнему пределу колебаний, обеспечивается включение импульсной лампы.

Глаз оператора «фиксирует» при вращении колеса точку на ободе или покрышке колеса, соответствующую положению неуравновешенной массы.

Достоинствами стробоскопического метода являются надежность, простота в эксплуатации и изготовлении конструкций. К недостаткам данного метода можно отнести невысокую точность определения места дисбаланса. Однако следует отметить, что с накоплением опыта оператора влияние этого недостатка на точность измерений уменьшается.

Фотоэлектронный метод используется сравнительно недавно. При относительно небольшой стоимости фотоэлектронный датчик обладает высокой надежностью и точностью. Кроме того, при его использовании место дисбаланса определяется с высокой точностью. На шине колеса делается яркая белая отметка, затем вывешенное колесо раскручивается до максимальной скорости. Колебания подвески фиксируются датчиком колебаний и преобразуются в сигналы, пропорциональные амплитуде колебаний. Сигналы регистрируются на измерительном приборе, показывающем величину дисбаланса. Максимальное значение сигнала будет в момент прохождения наиболее тяжелой части колеса (места дисбаланса) крайнего нижнего положения. В свою очередь фотоэлектронный датчик также будет выдавать сигнал в момент прохождения белой отметкой крайнего нижнего положения. Разница по фазе этих сигналов фиксируется электронным преобразователем станка и регистрируется на измерительном приборе.

Таким образом, с измерительных приборов балансировочного станка можно считывать величины дисбаланса и определять место его нахождения. Балансировочные станки с фотоэлектронными датчиками выпускаются в различных конструктивных исполнениях. Датчик колебаний, фотоэлектронный датчик и приспособление для приведения во вращение колес выполнены отдельными блоками. Фотоэлектронный датчик и приспособление для раскручивания колес объединены в единый блок.

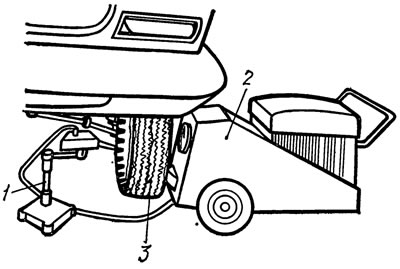

На СТО легковых автомобилей наиболее распространен станок EWK-15p (ПНР), показанный на рис. 2.42. Станок моноблочной конструкции, в котором используется стробоскопический метод определения места дисбаланса. Напряжение питания 220/380 В, частота 50 Гц, мощность приводного электродвигателя 3 кВт.

Рис. 2.42. Станок для балансировки колес EWK-15p: 1 - датчик, 2 - балансировочный станок, 3 - балансируемое колесо

На пульт управления станком (рис. 2.43) вынесены с левой стороны выключатель, ручка для регулировки чувствительности указателя и кнопка для включения левых оборотов приводного вала; с правой стороны — кнопка для включения правых оборотов вращения приводного вала и кнопка включения лампы вспышки стробоскопического устройства.

Рис. 2.43. Пульт управления станка EWK-15p: 1 - регулятор усиления сигнала, 2, 5 - регуляторы управления электродвигателем, 3 - выключатель, 4 - регулятор управления стробоскопической лампой