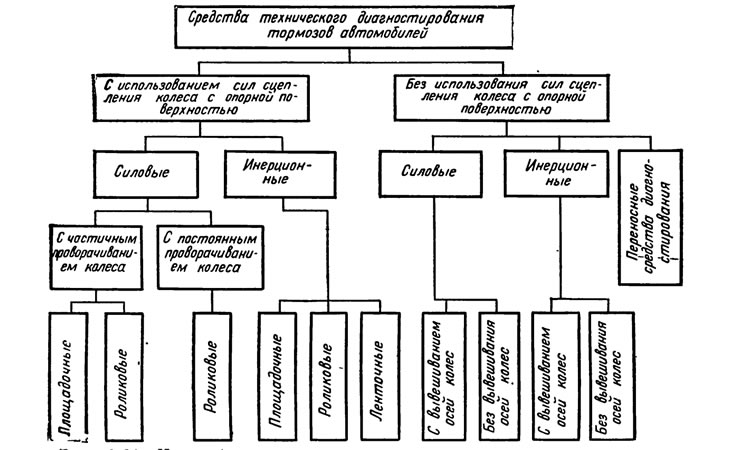

Стендовые методы испытания тормозов автомобилей позволяют осуществлять более точное и достоверное диагностирование. Общая классификация средств диагностирования тормозов автомобилей приведена на рис. 2.32.

Рис. 2.32. Классификация средств диагностирования тормозов автомобилей

При диагностировании автомобилей применяются стенды, работающие с использованием сил сцепления колеса с опорной поверхностью. В этих стендах реализуемый тормозной момент ограничен силой сцепления колеса с опорной поверхностью стенда, поэтому в большинстве из них невозможно реализовать полный тормозной момент автомобиля.

На СТО системы «Автотехобслуживание» наиболее распространены силовые роликовые стенды, все большее применение получают инерционные роликовые стенды, перспективными являются переносные приборы, в том числе основанные на принципе измерения диагностических параметров на затормаживаемом вывешенном колесе.

Выбор средств технического диагностирования тормозов (СТДТ) должен базироваться на требованиях назначения, эксплуатации и производства.

Тормозные стенды должны удовлетворять общим техническим требованиям на средства технического диагностирования автомобилей, тракторов, строительных и дорожных машин по ГОСТ 25176—82, а также требованиям к стендовому оборудованию для проверки тормозных систем автотранспортных средств по ГОСТ 25478—82.

По требованию назначения СТДТ должны обеспечивать контроль работоспособности, поиск и локализацию неисправностей всех тормозных систем (включая рабочие, вспомогательные и стояночные); стенд должен обеспечивать определение показателей эффективности тормозной системы с обусловленной ГОСТ 25478—82 точностью измерения выходных параметров тормозных систем автомобилей.

По требованию эксплуатации СТДТ должны быть пригодны для использования в соответствующих технологических зонах СТО (специализированный пост диагностирования, пост ТО или ремонта), должны быть универсальными (должны обеспечивать проверку тормозных систем автомобилей разных марок), технологичными в монтаже, работе, ТО и ремонте, иметь достаточную производительность, низкие затраты в эксплуатации и быть безопасными в работе.

По требованию производства СТДТ должны комплектоваться из недефицитных и надежных в работе составных элементов, быть технологичными в изготовлении, иметь низкие себестоимость, металлоемкость, энергоемкость и т. п.

Кроме перечисленных требований роликовый стенд должен обеспечивать одновременное диагностирование тормозов одной оси автомобиля, иметь устройство для задания усилия нажатия на тормозную педаль (педаметр), удобно считываемую, аналоговую, цифровую или другую индикацию, иметь устройство для регистрации результатов измерений (самописец), соответствовать по нагрузке на ось оптимальному параметрическому ряду. Для специализированных постов диагностирования целесообразно, чтобы процесс измерения был автоматизирован.

Основным элементом стенда является опорное устройство, которое должно состоять из блока роликов; страховочного устройства; подъемника колес или других вспомогательных устройств для обеспечения самостоятельного выезда автомобиля со стенда; устройства сигнализации о блокировке колес или других устройств для предотвращения повышенного износа шины при испытании на стенде; инерционных масс (для инерционных стендов); приводного устройства, обеспечивающего разгон колес до заданной скорости (на инерционных стендах), или проворачивание заторможенных колес с определенной скоростью (на силовых стендах).

В табл. 2.11 приведены технические характеристики современных отечественных и ряда зарубежных роликовых стендов для диагностирования тормозов в системе «Автотехобслуживание». Наиболее распространены стенды К-208М, ТС-1, РХ-500, VOAS-7518. Перспективными являются стенды К-486.

2.11. Технические характеристики1 стендов для диагностирования тормозов

| Модель | Допус-тимая нагрузка на ось, кН | Окруж-ная скорость роликов, км/ч | Дополнительные функциональные возможности стенда | Диаметр ролика, мм | При-водная мощ-ность, кВт | ||||

| контроль блокировки колес | автомати-ческое отключение роликов | измерение усилия на педали тормоза | измерение времени | автомати-зация измерения | |||||

| К-208М (СССР) | 19,6 | 6 | + | — | + | — | — | 130 | 2x5,5 |

| ТС-1 (СССР) | 9,8 | 6 | + | + | + | + | — | 320 | 2X4,8 |

| КИ-8944 (СССР) | 14,7 | 5 | + | + | + | + | — | 190 | 9,5 |

| К-486 (СССР) | 19,6 | 6 | + | + | + | + | + | 190 | 10 |

| Auras (ВНР) | 19,6 | 5 | + | — | + | — | — | 112 | 1,6 |

| РХ-500 (ПНР) | 19,6 | 3 | + | — | + | — | — | 112 | 2,2 |

| VOAS-7518 (ЧССР) | 10,0 | 3 | + | — | + | + | — | 188 | 4 |

| 2302-МК (Дания) | 12,7 | 2 | + | — | + | + | — | 190 | 15 |

| 2303-МК (Дания) | 13,6 | 2 | + | — | + | + | — | 120 | 13 |

| EJ-29 (Англия) | 18 | 5 | + | — | + | + | — | 190 | 4 |

| BPS-101 (ФРГ) | 19,6 | 5 | + | — | + | — | — | 183 | 3 |

| Brekon-1 (ФРГ) | 9,8 | 5 | + | + | + | — | — | 200 | 8 |

1. Диапазон измерения тормозной силы для всех моделей 0...4,9 кН, для VOAS-7518— 0...2,9 кН.

Принцип действия силовых роликовых стендов основан на измерении тормозной силы, развиваемой на каждом колесе, при принудительном вращении заторможенных колес автомобиля от роликов стенда.

Имитируемая скорость роликов (скорость автомобиля) на силовом стенде обычно составляет 2...5 км/ч; в ряде случаев в стендах диагностирования тормозов легковых автомобилей скорость вращения роликов достигает до 10 км/ч.

Конструкции некоторых стендов обеспечивают измерение разности тормозных сил (в абсолютных и относительных величинах) на одновременно диагностируемых правом и левом колесах автомобиля.

Силовой роликовый стенд для проверки тормозов включает в себя два блока роликов и колонку с контрольно-измерительными приборами и дистанционный пульт управления.

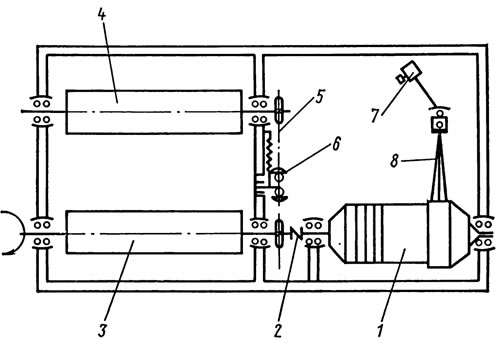

В некоторых стендах роликовый узел выполняется в виде двух независимых блоков, что позволяет удобно размещать их на смотровой канаве, не загромождая ее и обеспечивая свободный доступ к точкам регулировки тормозных механизмов. Блок стенда К-208М (рис. 2.33) состоит из двух связанных между собой цепной передачей 5 роликов 3, 4, приводного мотор-редуктора 1 и силоизмерительного датчика 7.

Рис. 2.33. Роликовый блок стенда К-208М: 1 - мотор-редуктор, 2 - муфта, 3, 4 - ролики, 5 - цепная передача, 6 - натяжное устройство, 7 - датчик измерения усилия, 8 - рычаг

Корпус мотор-редуктора 1 установлен в подшипниковых опорах. Реактивный момент корпуса при торможении через рычаг 8 воспринимается силоизмерительным датчиком 7, далее сигнал с выхода датчика преобразовывается и выдается на соответствующий индикатор. Крутящий момент с выходного вала мотор-редуктора передается на ведущий ролик и через цепную передачу на ведомый.

Расстояние между осями ведущего и ведомого роликов зависит от диаметра (типа) шины автомобиля. Для легковых автомобилей оно принимается равным 400 мм. Это расстояние обеспечивает устойчивое положение автомобиля на стенде при проверке его тормозов.

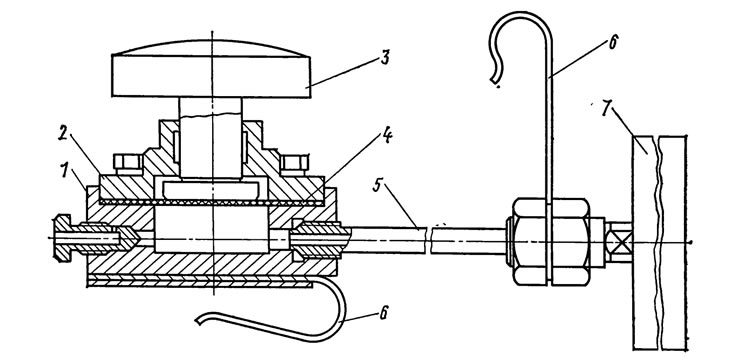

Для измерения усилия на тормозной педали на стенде имеется силоизмерительное устройство — педаметр (рис. 2.34), которое состоит из корпуса 1 с крышкой 2, штока 3, мембраны 4, манометра 7 и гидропривода. При нажатии на педаль тормоза в полости корпуса создается давление, пропорциональное приложенной силе. Для регистрации максимальной силы нажатия на педаль используется дополнительная стрелка, которая перемещается вместе с основной.

Рис. 2.34. Силоизмерительное устройство стенда К-208М: 1 - корпус, 2 - крышка, 3 - шток, 4 - мембрана, 5 - соединительная трубка, 6 - пружинный захват, 7 - манометр

Результаты измерений фиксируются на пульте управления (колонки). На стенде К-208М пульт управления выполнен в виде единого сварного корпуса с двумя приборами. Пульты управления некоторых тормозных стендов имеют также самописец (например, стенд VOAS-7518).

Важным техническим показателем стендов для проверки тормозов является диапазон измерения тормозной силы. Большое влияние на верхний предел измерения тормозной силы оказывает коэффициент сцепления шин с роликами, который определяется преимущественно материалом и характером поверхности роликов. Важно, чтобы коэффициент сцепления изменялся незначительно при всех условиях и на протяжении всего периода эксплуатации стенда. Поверхность роликов обрабатывается или покрывается искусственным материалом для получения желаемого коэффициента сцепления. Стальная рифленая поверхность роликов обеспечивает коэффициент сцепления от 0,5 до 0,8, а поверхность, выполненная из искусственного материала — 0,7...0,9. В настоящее время наиболее распространены ролики, имеющие стальную с продольными канавками поверхность.

На некоторых стендах имеется автоматическое устройство для отключения электродвигателей стенда при наступлении блокировки заторможенного колеса. Контроль блокировки колеса осуществляется через промежуточный ролик, приводимый во вращение колесом автомобиля.

При блокировании колеса автомобиля происходит уменьшение скорости вращения промежуточного ролика, в то время как скорость вращения ведущих роликов стенда остается прежней. Уменьшение скорости вращения промежуточного ролика на 20...40% приводит к автоматическому отключению электродвигателей стенда и включению предупредительной сигнализации.

Проверка тормозов легковых автомобилей на СТО осуществляется без нагрузки. Поэтому максимальные тормозные силы, которые могут быть реализованы в данных условиях, меньше тех, которые могут иметь место в дорожных условиях при торможении груженого автомобиля.

В зарубежной и отечественной практике процесс диагностирования тормозных систем автомобилей автоматизируется. Принцип построения автоматизированной системы контроля технического состояния систем и агрегатов автомобиля, обеспечивающих безопасность дорожного движения (в том числе тормозов), заключается в том, что измерение каждого параметра должно производиться единым многоканальным цифровым измерительным прибором, а весь комплекс испытаний должен осуществляться по принципу дистанционного программного управления по заранее установленному алгоритму с выносного микропульта. При этом должна быть обеспечена возможность повторного измерения контролируемого параметра, а также возможность выборочного контроля любой функциональной системы, влияющей на активную безопасность.

Весь процесс измерения данного параметра должен осуществляться автоматически. Воздействия оператора на измерительную систему и систему управления должны быть сведены к минимуму.

Примером автоматизированного тормозного стенда является стенд К-486 Новгородского ПО «Автоспецоборудование». Стенд предназначен для определения эффективности тормозных систем автомобилей массой в снаряженном состоянии до 2000 кг и шириной колеи 1100... 1500 мм. При заданном пороге срабатывания на стенде осуществляется контроль общей удельной тормозной силы, осевой неравномерности тормозных сил и времени срабатывания тормозов.

Стенд стационарный, силового типа, с роликовыми узлами обеспечивает диагностирование в автоматическом и неавтоматическом режимах.

В комплект стенда входят опорное устройство, пульт управления, выносной пульт, цифропечатающее устройство. Диапазон измерения тормозной силы на одном колесе 0...4,9 кН, скорость вращения роликов 4 км/ч, диапазон измерения усилия нажатия на тормозную педаль 0...0,59 кН, потребляемая мощность 12 кВт, максимальная производительность стенда при работе в автоматическом режиме 20 авт/ч и 10 авт/ч — при работе в неавтоматическом режиме.

Для диагностирования в стесненных условиях, например на СТО малой мощности (до 3...4 рабочих постов), эффективны переносные средства диагностирования тормозов. Применение их удачно дополняет во многих случаях диагностирование автомобилей на роликовых диагностических стендах. К числу этих средств относится устройство для измерения тормозных качеств автомобилей. Устройство выполнено в виде двух блоков — блока питания и блока измерения и индикации. На лицевую панель блока измерения и индикации выведены переключатели, устанавливающие скорости начала торможения, скорости в момент прижатия тормозных накладок к барабану и скорости конца торможения, кнопки управления и коммутаторов, а также цифровые индикаторы результатов измерений. Блок питания имеет аналоговый индикатор (вольтметр) контроля напряжения питания.

Перед диагностированием колеса автомобиля предварительно вывешивают, на тормозную педаль устанавливают автоматическое устройство нажатия, а на испытуемое колесо навешивают датчик частоты вращения; устройство нажатия на педаль и датчик частоты вращения подключают к измерительному устройству определения тормозных качеств автомобиля. Затем испытуемое колесо раскручивается до заданной частоты вращения, соответствующей заданной скорости автомобиля; ведущие колеса автомобиля раскручиваются от двигателя автомобиля, а ведомые — с помощью специального устройства, входящего в диагностический комплекс.

Когда скорость вращения колеса достигнет заданного значения, срабатывает устройство нажатия на тормозную педаль и происходит торможение, в процессе которого регистрируется время срабатывания тормозного привода, время замедления в заданном интервале частот вращения колеса и тормозной путь при установившейся тормозной силе.

В связи с малой инерционной массой вывешенных колес процесс торможения претерпевает серьезные отклонения от процесса торможения в реальных условиях. Перевод результатов диагностирования тормозов на результаты дорожных испытаний осуществляется через переводные коэффициенты для тормозного пути и замедления. При этом учитывается условие прямолинейной зависимости замедления во времени.